INTRODUZIONE

La saldatura è un processo speciale che consente di unire parti solide (metallo, leghe metalliche o di diverso materiale) in maniera permanente, realizzando quindi la continuità del materiale. L’apporto di calore ottenuto generalmente da un arco elettrico, fonde il materiale creando un bagno di fusione, che solidificandosi genera il cordone di saldatura. Durante il processo di saldatura si fa normalmente uso di un metallo di apporto (sotto forma di bacchetta, fili o nastri), il quale viene distribuito allo stato fuso tra i lembi del materiale base. Le caratteristiche chimiche e meccaniche del materiale di apporto sono simili a quelle del materiale base. Per questo motivo con la saldatura viene garantita anche la continuità delle caratteristiche del materiale delle parti così unite.

I metalli che vengono uniti più frequentemente tramite la saldatura sono l’acciaio e l’alluminio, ma anche leghe come nichel e titanio si rivelano spesso le protagoniste di questa operazione. Parlando invece di elementi polimerici, solo quelli termoplastici possono essere sottoposti a saldatura.

Le saldature possono essere raggruppate in due grandi categorie: saldatura autogena ed eterogena. La prima si ha quando il metallo base partecipa per fusione (saldature ad arco o a gas) o per pressione (saldatura a resistenza, per diffusione, esplosione ecc.) alla creazione del giunto saldato e si può fare anche senza metallo d’apporto. La saldatura eterogena è invece ricavata solo dalla fusione del metallo d’apporto: è il caso della brasatura e della saldobrasatura.

I processi di saldatura più conosciuti e industrialmente più utilizzati sono le cosiddette saldature ad arco, dove il calore necessario per ottenere la fusione è ottenuto mediante lo scoccare di un arco elettrico tra l’elettrodo e il materiale da saldare. Gli elettrodi utilizzati possono essere fusibili, ovvero partecipano direttamente al bagno di fusione come materiale d’apporto, oppure infusibili (refrattari) dove il metallo d’apporto viene fornito a parte sotto forma di bacchette o del filo.

Fondamentale durante la saldatura è la protezione del bagno di fusione, che viene assicurata da un gas o da una miscela di gas attivi o inerti (es Argon, Elio, CO2). La miscela di gas fluisce direttamente nel bagno di saldatura dalla torcia o dal rivestimento di certi elettrodi fusibili. La funzione primaria del gas di protezione nella saldatura ad arco è quella di impedire che il metallo riscaldato e fuso venga danneggiato dall’aria circostante e di fornire condizioni adatte per la stabilità dell’arco. L’ossigeno presente nell’aria causerebbe infatti gravi problemi di ossidazione e quindi comprometterebbe seriamente la qualità e le caratteristiche finali del giunto.

Le principali tipologie di saldatura ad arco elettrico sono:

- manuale ad elettrodo rivestito (SMAW)

- ad arco sommerso (SAW)

- a filo continuo sotto protezione gassosa – MIG/MAG (GMAW)

- sotto protezione gassosa e con elettrodo infusibile – TIG (GTAW)

ELETTRODO RIVESTITO (SMAW)

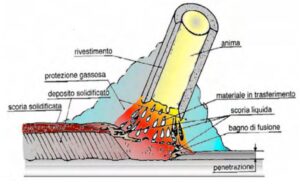

La saldatura ad elettrodo rivestito (Shielded Metal Arc Welding – SMAW) sfrutta il calore generato da un arco che scocca tra l’elettrodo e il pezzo. L’elettrodo è costituito da un’anima metallica attorno alla quale si trova un rivestimento, composto da materiali disossidanti. Durante la saldatura si ha la fusione dell’elettrodo: l’anima sotto forma di gocce si trasferisce nel bagno di fusione, fungendo da materiale di apporto. Una parte del rivestimento invee volatilizza verso l’esterno, con formazione di gas che si sostituiscono all’aria, proteggendo quindi il bagno di fusione dall’ossigeno e dall’azoto dell’atmosfera, eliminando il pericolo di ossidazione.

Un’altra parte di rivestimento fonde, proteggendo le gocce durante il trasferimento, ed entrando nel bagno di fusione, reagisce chimicamente con esso e risale rapidamente in superficie, portando a galla elementi di lega o impurezze (P e S) nocivi per la saldatura. Dopo la solidificazione essa sostituisce la scoria che deve essere successivamente rimossa.

Un’altra parte di rivestimento fonde, proteggendo le gocce durante il trasferimento, ed entrando nel bagno di fusione, reagisce chimicamente con esso e risale rapidamente in superficie, portando a galla elementi di lega o impurezze (P e S) nocivi per la saldatura. Dopo la solidificazione essa sostituisce la scoria che deve essere successivamente rimossa.

Il processo è completamente manuale. L’avanzamento lungo il cordone (ossia la direzione lungo la linea di saldatura) e quello lungo l’asse dell’elettrodo (dovuto al consumo dell’elettrodo stesso) vengono effettuati manualmente. Il saldatore utilizza una pinza porta-elettrodo, la quale deve garantire un buon isolamento elettrico, una buona connessione elettrica nei riguardi dell’elettrodo e la rapida sostituzione di quest’ultimo.

La saldatura SMAW è la tecnica più utilizzata grazie alla sua versatilità di impiego: è infatti un processo manuale che si presta alle lavorazioni in cantiere poiché richiede un’attrezzatura semplice e portatile. La produttività risulta relativamente bassa rispetto ad altre tipologie di saldatura, principalmente per la necessità di rimuovere la scoria ad ogni singola passata e per la necessità di sostituire l’elettrodo con uno nuovo una volta consumato.

ARCO SOMMERSO (SAW)

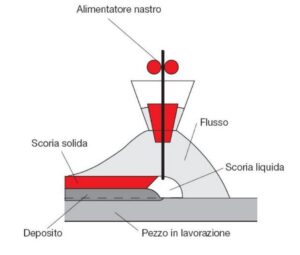

La saldatura ad arco sommerso è un procedimento di saldatura autogena completamente automatico, a causa delle elevate correnti utilizzate (da 500 A fino a 3000 A) e dall’alto tasso di deposizione. L’energia termica è fornita dall’arco elettrico che scocca tra un filo elettrodo fusibile alimentato con continuità ed il pezzo.

La protezione dell’arco è affidata ad uno strato di flusso granulare e fusibile distribuito sul giunto sopra e davanti all’arco che copre il bagno fuso e il metallo base

prossimo al giunto. L’arco scocca quindi sotto lo strato di flusso granulare e non è perciò visibile (da cui il nome arco sommerso). L’energia termica sviluppata dall’arco provoca la fusione del filo continuo, del materiale base e di parte del flusso. Materiale base e materiale da apporto si mescolano allo stato fuso, quindi si solidificano formando lo strato di saldatura. La parte di flusso che viene fusa reagisce chimicamente con il bagno e va quindi a costituire la scoria, che ricopre il cordone e deve essere successivamente asportata.

Questo processo di saldatura permette di saldare grossi spessori e di ottenere alta penetrazione. Permette di operare ad elevate velocità di avanzamento e deposito. Per questo motivo è caratterizzato da un’elevata produttività. Dal momento che il costo dei macchinari risulta elevato, tale processo è utilizzato soprattutto per la produzione in serie.

MIG/MAG (GMAW)

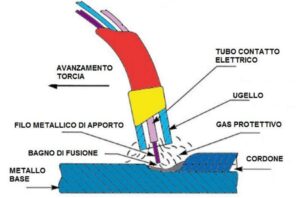

La saldatura a filo continuo con protezione di gas, Metal-arc Inert Gas (MIG) o Metal-arc Active Gas (MAG) a seconda che il gas sia inerte o chimicamente reattivo, è un procedimento di saldatura autogena per fusione in cui l’energia termica è fornita da un arco che scocca tra un filo elettrico fusibile e il pezzo.

L’elettrodo è appunto un filo nudo, continuamente alimentato nella zona di saldatura attraverso una pistola mediante un apposito dispositivo. Questo costituisce il materiale d’apporto. Filo elettrodo, bagno fuso, arco e le zone circostanti il materiale base sono protette dalla contaminazione atmosferica da un flusso di gas che affluisce dalla pistola. Tale procedimento di saldatura semi-automatico (alimentazione automatizzata dell’elettrodo, avanzamento manuale lungo la linea di saldatura) supera i limiti tecnologici e operativi del procedimento manuale con elettrodi rivestiti, che richiede periodici arresti per la sostituzione dei mozziconi, ed il procedimento ad arco sommerso (di cui è naturale evoluzione) che non consente di saldare in posizione e non permette il controllo visivo del bagno di saldatura. La saldatura MIG avviene con gas inerti (Argon), mentre la saldatura MAG utilizza gas attivi (miscela di Argon, Anidride Carbonica, Ossigeno). L’Argon viene utilizzato nella saldatura dell’alluminio, del rame e delle sue leghe, mentre la saldatura MAG viene impiegata per tutti gli altri materiali come l’acciaio al carbonio e l’acciaio inox.

Questa tipologia di saldatura permette di avere un’alta produttività e una buona flessibilità di impiego. Può essere infatti utilizzata per saldare acciai austenitici e ferritici, leghe di alluminio, rame, nickel e titanio. Queste caratteristiche, unite ai costi accessibili delle macchine, lo hanno reso col tempo sempre più diffuso. Lo svantaggio principale di questo procedimento è che, dato che la protezione del bagno di saldatura è fornito dal flusso di gas proveniente dalla torcia, potrebbero verificarsi problemi se eseguito in cantiere quando vi è presenza di vento.

TIG (GTAW)

La saldatura TIG (Tungsten Inert Gas) o GTAW (Gas Tungsten Arc Welding), saldatura ad arco in gas inerte con elettrodo infusibile di Tungsteno, è un procedimento in cui il calore necessario per l’esecuzione della saldatura è fornito da un arco elettrico che scocca tra un elettrodo non consumabile e il pezzo in lavorazione. Gli elettrodi utilizzati devono essere di un materiale capace di resistere alle alte temperature dell’arco. Il Tungsteno avendo una temperatura di fusione molto alta, abbinata alle sue elevate caratteristiche termiche e meccaniche, al suo potere termoelettrico (capacità di emettere elettroni ad elevata temperatura) che stabilizza l’arco, è il più indicato. La zona di saldatura, il metallo fuso, e l’elettrodo sono protetti dall’influenza degli agenti atmosferici grazie al gas inerte alimentato attraverso la torcia porta elettrodo. La saldatura TIG può avvenire con l’apporto di altro materiale (bacchetta) oppure mediante fusione del solo materiale base.

in cui il calore necessario per l’esecuzione della saldatura è fornito da un arco elettrico che scocca tra un elettrodo non consumabile e il pezzo in lavorazione. Gli elettrodi utilizzati devono essere di un materiale capace di resistere alle alte temperature dell’arco. Il Tungsteno avendo una temperatura di fusione molto alta, abbinata alle sue elevate caratteristiche termiche e meccaniche, al suo potere termoelettrico (capacità di emettere elettroni ad elevata temperatura) che stabilizza l’arco, è il più indicato. La zona di saldatura, il metallo fuso, e l’elettrodo sono protetti dall’influenza degli agenti atmosferici grazie al gas inerte alimentato attraverso la torcia porta elettrodo. La saldatura TIG può avvenire con l’apporto di altro materiale (bacchetta) oppure mediante fusione del solo materiale base.

Questo procedimento è abbastanza diffuso. Permette di avere giunti di elevata qualità, anche se richiede operatori altamente qualificati. È particolarmente indicato quando devono essere saldati piccoli spessori di materiale, a partire da pochi decimi di mm. Di contro, non è possibile saldare spessori superiori a qualche mm (2-3 mm per gli acciai) con una singola passata. Per questo, in generale, non si usa per saldare spessori superiori a 5-6 mm. Considerando quindi la sua bassa produttività, viene spesso usato per effettuare la prima passata di un giunto, mentre il riempimento viene effettuato successivamente con procedimenti a produttività più elevata (SMAW, MIG/MAG). L’applicazione di questo procedimento si riscontra principalmente nella saldatura degli acciai inossidabili, dell’alluminio e delle sue leghe, del nichel, del rame, del titanio e delle loro leghe.

CONCLUSIONI

In questo articolo è stata brevemente introdotta la saldatura: si sono visti i processi generalmente più utilizzati in ambito industriale, descrivendone le principali caratteristiche di funzionamento ed evidenziandone vantaggi e svantaggi.

Nel prossimo articolo parleremo dei difetti che si possono generalmente riscontrare in saldatura. Introdurremo quindi le principali tecniche di Controlli non Distruttivi (CND) sulle saldature, utilizzati per rilevare la presenza di difetti alla fine del processo di fabbricazione o per valutare la presenza degli stessi nei componenti in esercizio.